在工业制造的微观世界里,一枚只有绿豆大小的零部件正经历着检测技术的颠覆性变革。

中国企业报新质生产力调研行走进森赛睿

曾几何时,它们需要工人趴在显微镜前,以毫米级的精度逐一审视表面划痕、裂纹或装配缺陷,一天下来最多检测数百个,眼睛酸涩、效率低下是常态。而如今,在武汉森赛睿科技有限公司(以下简称“森赛睿”)AI视觉检测技术加持下,同样的零部件检测效率可以提升7到8倍甚至几十倍,漏检、错检率更是控制在万分之三以内——这场从“人眼主导”到“AI接管”的转变,不仅重构了工业检测的成本逻辑,更揭开了智能制造升级的冰山一角。

图1 森赛睿视觉AI生态链架构图

破解传统检测“效率、成本、精度”三重枷锁

在传统工业成品检测中,产品生产出来后,检测人员只能用肉眼或者借助设备仪器辅助,如显微镜,逐个对某些产品的表面缺陷、尺寸、形状等进行检测。完全是靠人的眼睛,哪怕借助设备仪器,眼睛依然是检测的核心。

没有接触过这样检测的人可以脑补一下这样的一个场景:某工厂的成品检测车间里,工人小张正手持镊子,将一枚绿豆大小的立体零部件(直径或许只有几毫米)放在显微镜下,然后对零部件的6个面逐一进行检测。假设每检测一个零部件需耗时40秒,一天8小时满负荷工作,最多也只能完成720个。

这种场景正在发生深刻的变化。引入森赛睿的AI视觉检测设备后,同样的零部件检测时间可以压缩至5秒以内,单台设备日均检测量突破1.3万个——这意味着一台设备的效率相当于18个熟练工人,且可24小时连续不间断的运转。

图2 某型元器件缺陷视觉AI检测示意图

这种效率“革命”的背后,是传统检测“人眼生理极限”与AI“算力无限”的本质差异。传统机器视觉虽早于AI出现,但依赖固定算法分割图像(如黑背景找白缺陷),一旦遇到零部件表面反光、材质差异或光源波动,就需人工重新调试参数,单次调试耗时可达数小时。

据森赛睿总经理袁方介绍,他们曾接过一个汽车传感器检测项目,传统方案因雨天与晴天的油漆光泽度差异,每周都需工程师重新校准光源,而AI方案通过特征学习,一次训练即可自适应环境变化,破解了从“毫米时代”到“秒级竞速”检测的“效率枷锁”。

随着信息技术的不断深入,原来靠信息差赚取利润的时代一去不复返,特别是当前世界经济快速下行,企业的利润空间也正在不断被压缩,而人力资本又不断上升,这种成本压力与企业利润形成的“哥德巴赫猜想”式的难题正困扰着所有的企业管理者。

更棘手的是,现在的年轻人宁愿去送外卖,也不愿进工厂,特别是从事这种枯燥的显微镜检测工作。招人难,离职率高,对于企业来说,再次招聘,不仅增加招聘成本,对于新招员工还需要增加培训的成本。而对于个体来讲,长时间的工作,对眼睛以及腰椎可能会造成严重的伤害。而如果用上森赛睿的AI技术检测,一次性投入后,这些烦恼也一次性解决了。

与此同时,森赛睿的“云边协同”模式则重构了成本结构。假设一家企业的成品检测人员有36人,按照人年均人力成本8万元计算,则36人的年人力成本达288万元。而按照上述一台设备的效率相当于18个熟练工人,36人的检测工作只需要2台AI检测设备(含云端训练平台授权)完成。按照每台设备30万元,则两台设备60万元。设备折旧一般为10年,则每年的设备投入成本为6万元。粗略计算,设备投资只占人力投资的2.08%。更关键的是,AI设备无需休息,能耗成本远低于人力管理开销,破解了人力密集型模式难以为继的“成本枷锁”。

而在精度检测上,特别是高科技产品的元器件、芯片等,人工检测的“不确定”性给成品检测也带来诸多“不确定”。

调研中袁方介绍,在传统的人工检测中,比如元器件中的一些细微划痕,尽管检测有标准,但是用肉眼去看,每个质检人员的“肉眼标准”不一样,最终造成产品质量存在细微的差异,导致同一批次的质量合格率下降。

森赛睿承诺的AI检测漏检率只有万分之三,意味着每10000个已检测的成品零部件中,最多仅有3个存在漏检或者错检,而且检测标准完全统一——这种检测的稳定性源自AI的“特征学习”能力。

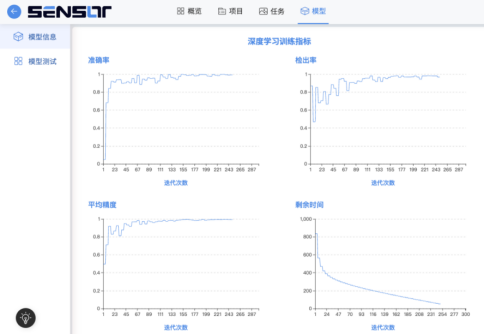

图3 视觉AI云服务平台模型深度学习界面

以焊接缺陷检测为例,工程师只需在云端平台标注30—50张含焊皮、异物的图片,AI即可通过深度学习识别缺陷特征,无论缺陷出现在零部件哪个位置,或因光照产生了细微阴影变化,AI都能精准识别。

袁方介绍,他们与合作方盐津铺子的鹌鹑蛋检测,只在云平台标注30张图训模型下载到控制器里,插上相机就能运行。如果是传统方案,光硬件的选型工作就得工程师调试一周,而AI设计完成之后,就像傻瓜相机一样,简单好用,即使不懂AI技术的人只要会开机就能熟练地使用,彻底解决了人眼误差与工业标准矛盾中的“精度枷锁”。

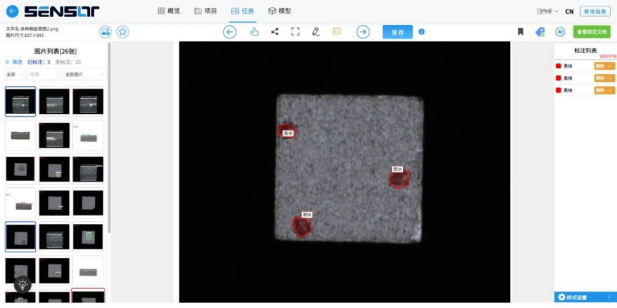

图4 视觉AI云服务平台标注界面

技术闭环与生态构建的AI视觉破局

在工业检测中,“缺陷样本稀缺”曾是阻碍AI落地的核心难题。例如,某种高精尖零部件的裂纹缺陷一年可能仅出现数十次,导致难以收集到足够样本进行训练模型。而森赛睿的“小样本训练”技术则突破了这一瓶颈——通过无监督学习(用合格样本判断异常)与扩散注意力模型(生成模拟缺陷图),仅需30—50张真实缺陷图即可启动训练,训练时间压缩至分钟级。

“我们就像教小孩认东西一样。”袁方解释道,“先给AI看100张合格零件图,它会学习‘正常样本’的特征分布,再给它看20张带裂纹的图,它就能识别出‘异常’。如果样本还是不够,我们就用扩散模型生成类似裂纹的模拟图,让AI进一步学习。”

图5 视觉AI“无监督训练”方法

这种技术让AI在新能源电池极片检测、PCB板焊点检测等稀缺缺陷场景中快速落地,用“极简数据”撬动工业场景,极大地降低漏检和错检率。

另外,森赛睿的解决方案是“云端训练+边缘部署”——用户在云端平台训练好模型后,将轻量化模型下载至本地检测软件,配合自研的AI控制器(集成AI算力芯片),可实现30毫秒/图的处理速度。

这种架构带来的双重优势是,一方面,云端弹性计算避免用户自建服务器,节省硬件成本;另一方面,边缘侧实时处理能满足高速产线的需求,真正实现从“云端训练”到“边缘部署”的全链路打通。最重要的是,数据无需上传云端,解决了企业数据保密的顾虑。

图6 视觉AI检测推理软件

在森赛睿合作的山东某烤鸭厂车间里,质检员李大姐正在用森赛睿的AI平台检测鸭皮炎。她是一位从未接触过编程的员工,却同样能熟练完成“上传图片-圈选皮炎区域-选择‘速度优先’”等程序操作。

“跟用手机修图一样简单,”李大姐笑着说,“以前挑皮炎鸭一天累得眼花,现在设备自己跑,我只需要抽检就行。”

图7 肉类(鸭)加工生产线

森赛睿汪工介绍,这种“零代码”能力源自森赛睿的云端训练平台。平台提供可视化引导界面,用户无需懂AI算法,只需按步骤标注缺陷、选择检测目标(如“划痕”“变形”)和模式(速度/精度优先),系统即可自动生成模型。

比如,要检测中药饮片,拖一个颜色识别模块,再拖一个“纹理分析模块”,接上相机就能实现检测霉变和切片厚度,整个过程就像搭积木一样简单,完全不用写代码,比传统方案省心多了,真正实现让“AI检测平民化”照进工业检测现场。

从“设备商”到“生态构建者”的商业进化路径

早期的森赛睿以软硬件一体化销售为主,“云平台+软件前期免费试用”这种模式快速打开了中小企业市场。但公司创始人袁方有着更长远的规划:“我们的终极目标是打造‘产品—服务—数据资产’的闭环。”

比如,针对轴承行业,森赛睿计划通过积累“10万+”轴承缺陷的数据,训练出“轴承通用检测模型”。新用户无需自己标注数据,直接调用模型即可检测,大幅降低使用门槛,将实现从“硬件销售”到“数据资产”的闭环商业模式。

在工业视觉领域,许多进口品牌曾长期占据高端市场,一套检测系统售价动辄数十万元。森赛睿通过全产业链自研打破了这一局面,核心算法100%自研,基于更贴近工业现场的需求洞察和AI赋能,大幅降低视觉检测系统的部署成本。

像精密电子元件检测这种场景,传统方案光打灯调试就得请专家花上半个月,现在采用森赛睿的AI检测平台,拍一些元件图片,十分钟训练一个模型,插上集成控制器就能用。“对企业来说,检测成本大幅下降,产品良率大幅提升。”袁方感慨道。

浙江某电子厂老板算了一笔账:“以前买某知名视觉大厂的设备,一台的价格够买森赛睿五台。现在用森赛睿的设备,一年就收回成本,省下的钱能扩产一条新产线。”

事实上,森赛睿的规划远不止于“替代人工检测”。据袁方透露,公司正在研发“数据洞察”产品,将检测数据转化为生产优化方案。例如,在某商场人流检测项目中,AI不仅能识别“有没有人”,还能记录每个人的移动轨迹、停留区域。半年后生成的热点图显示,商场西北角的化妆品柜台人流量最大。商家据此调整了陈列布局,极大地迎合了消费者的需求,商家自然销售额得到极大的提升。对于森赛睿来说,这标志着从“缺陷检测”到“数据洞察”的价值升级。

“我们要做的不是‘工业眼睛’,而是‘工业大脑’。”对于未来的发展,袁方表示,在工业领域应用方面,巩固应用基础,通过销售带动技术进步;在产品化布局方面,重点在多应用场景下,行业应用只推广成熟的解决方案;在数据洞察引擎方面,重点在视觉基础上,通过数据挖掘,提升数据价值;在行业模型方面,主要是通过降低数据需求与训练成本,提升行业解决方案的精准度和效果。

事实上,作为国家高新技术企业,森赛睿科技始终坚持核心技术自主可控,形成了视觉AI算法、边缘计算硬件、工业软件等领域的技术矩阵,累计获得32项知识产权,并获得“人工智能企业”“中国软件企业”等权威认证。其研发的视觉AI生态链产品已在半导体芯片封装检测、新能源电池缺陷识别、汽车零配件缺陷检测、精密部件装配定位等复杂场景实现规模化应用,显著提升了生产效率与良品率,成为高端制造领域质量管控的“数字哨兵”。

审核:张曼 刘海洋

校对:米果 晓符