10月28日,由中交第四航务工程局有限公司(以下简称“中交四航局”)承建的海南洋浦区域国际集装箱枢纽港扩建工程(一阶段)二期顺利通过竣工验收,并计划于近期投产。此次二期488米码头结构建成,与一期共同形成1188米连续岸线,全面具备靠泊条件,码头年设计通过能力跃升至500万标箱,为西部陆海新通道国际航运枢纽建设提供有力支撑。

该项目是服务海南自贸港建设和全岛封关运作的标志性工程,一阶段总体概算投资超56亿元,由海南港航控股实施,中交四航局承建。双方延续二十余载战略合作,高效协同推进项目建设。中交四航局坚持高标准、高质量建设,自主研发18项专利技术,攻克多项施工难题,显著提升建设效率,以科技赋能打造精品工程,充分彰显了央企服务国家战略的使命担当。

绞吸技改升级实现高效疏浚

工程初期,中交四航局项目团队遭遇海底大量坚硬火山岩的严峻挑战。这些尺寸不一的孤石频繁堵塞绞吸式挖泥船的泥泵叶轮,导致设备频繁停机清理,日疏浚量一度仅2000立方米,严重制约施工进度。

为破解难题,团队创新开展挖泥船技术改造。初期在绞刀与泥泵间加装栅栏拦截大石,虽有所改善,但石块堆积仍影响作业连续性。随后,团队在前端增设水下破碎装置,将大块孤石预先破碎成可输送颗粒,彻底解决堵塞问题。改造后,疏浚效率实现飞跃,单船日作业量提升至1.3万立方米,工程整体进度显著加快。目前,该创新装置已申报专利,彰显了项目团队以技术攻坚推动高效建设的硬核实力。

“解决了这个难题,我们变废为宝,将抽取上来的泥沙和石块,共同进行后方的陆域回填。”项目负责人杨文杰说道。

海南洋浦区域国际集装箱枢纽港扩建工程(一阶段)二期工程(图注)

精密控温保障混凝土浇筑质量

面对高达4.6米、单块浇筑量达617立方米的C40混凝土胸墙,中交四航局项目团队聚焦大体积混凝土温控难题,创新研发集成化温度控制系统,成功破解裂缝控制这一长期困扰工程的质量顽疾。

中交四航局项目团队从源头入手,通过搭建遮阳棚、实施骨料堆高与料仓喷雾等措施,有效降低原材料入模温度;优化混凝土配合比,显著减少水化热产生。施工过程中,采用“铺设2毫米土工布+多层冷却水管”工艺,实时监测并精准调控混凝土内部温度场,将内外温差和中心最高温升严格控制在规范范围内,确保结构整体性与耐久性。

在码头面层施工中,团队率先引入三滚轴振捣一体机,集振捣、整平、提浆功能于一体,通过并排滚轴实现全域均匀振捣,使混凝土骨料分布更密实,强度和平整度大幅提升。该系列技术创新不仅保障了工程质量,也为同类大体积混凝土施工提供了可复制的“四航方案”。

海南洋浦区域国际集装箱枢纽港扩建工程(一阶段)二期工程(图注)

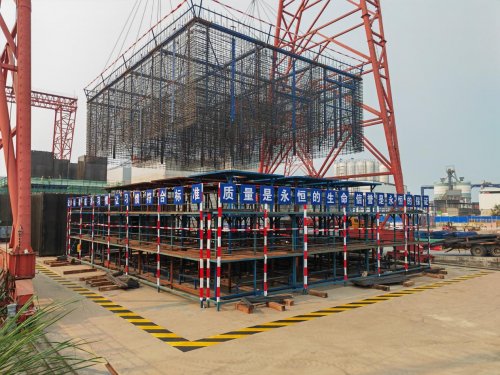

绑扎工艺革新推动质效双升

在沉箱预制中,传统钢筋绑扎存在效率低、精度差等问题,影响混凝土浇筑质量。为此,项目建设团队开展技术攻关,创新设计出可移动盖板钢筋胎模架,通过精准限位卡槽有效控制主筋间距和保护层厚度,显著提升绑扎精度。

“施工中,我们团队采用的是‘分层分块绑扎+整体吊装’这一新工艺,”项目总工程师邓尚康介绍:“先把大型钢筋笼分解成标准模块,进行精细化作业,再利用专用吊具整体吊装,实现高效拼装。”这项工艺成功应用在97件沉箱预制中,成型尺寸准确、结构质量稳定,大幅提升了项目的施工效率和标准化水平。

目前,该创新装置已申报专利,为大型预制构件钢筋施工提供了可复制、可推广的技术方案,彰显了项目团队以创新驱动品质建造的实践成果。

钢筋整体吊装工艺(图注)

智慧巡飞赋能工程数字化管理

中交四航局项目建设团队积极引入无人机全自动巡飞系统,推动工程管理迈向数字化、智能化。

系统按预设航线自动起飞巡检,实时回传影像数据,实现数据采集全流程自动化。项目经理助理吴宝松感慨道:“通过每天航拍获取的高清影像,我们能够精准掌握现场的施工动态,再结合历史数据做对比,可以更科学地追踪工程进度。这套系统把GIS、BIM和无人机技术都融合在一起,我们在办公室就能看到工地的720度全景,就像给工地装上了‘千里眼’,实现高效的远程监管,心里特别有底。”

中交四航局项目建设团队还将航拍影像与设计图纸、施工计划叠加分析,及时发现偏差、优化施工决策。定期生成全景资料,既强化了现场管理,也形成了完整的工程影像档案。这一数据驱动的智能管理模式,显著提升了管理精细化水平,为项目高效推进提供了有力技术支撑。

海南洋浦区域国际集装箱枢纽港扩建工程(一阶段)二期工程(图注)

在中交四航局项目建设团队的不懈努力下,海南洋浦国际集装箱枢纽港扩建工程稳步推进。这座面朝南海的深水良港正日益展现出国际航运枢纽的崭新姿态。随着2025年海南全岛封关运作临近,该港将肩负起连接中国与世界的海上新门户使命,为“一带一路”海上通道建设提供重要支撑。(通讯员:伍茜婷)

审核:王峰 郭江涛 石贵明

校对:小强